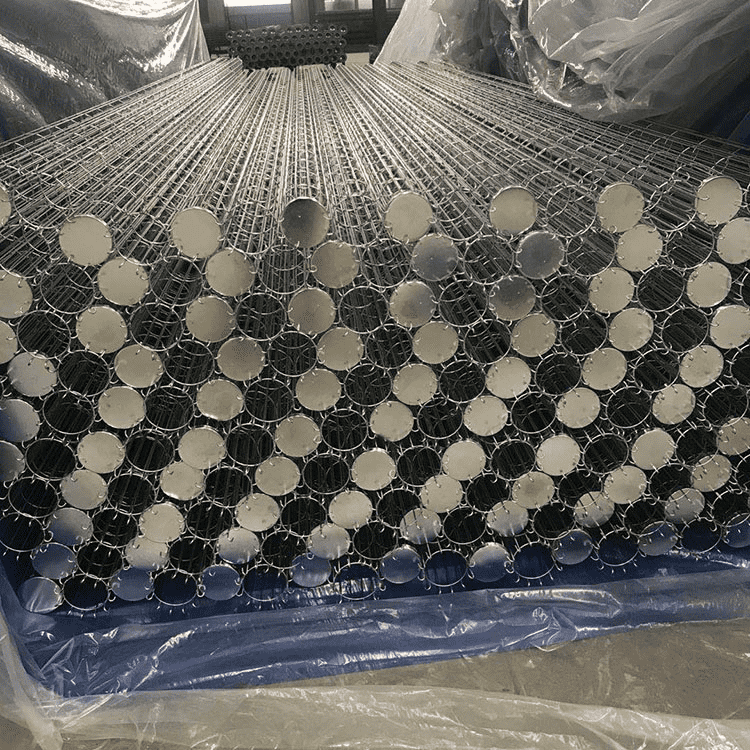

Како скелет на собирач на вреќичка прашина, важноста на неговиот квалитет е очигледна.Па, како можеме да ги зајакнеме перформансите на скелетот за прашина?Електростатско прскање на скелетот за отстранување прашина е добра заштита, што ќе биде многу подобро од општиот скелет за отстранување на прав со поцинкуван.

1, скелетот за отстранување на галванизиран прашина лесно може да биде под влијание на фактори на животната средина и корозија, што директно го намалува животниот век на колекторот за прашина од кеси и вреќата за прашина.

2, прашина скелет по печатење адхезија и механичка сила ќе се зголеми.

3. По прскањето, скелетот за отстранување прашина може да го издржи вистинскиот извештај.

4, поради прскањето, површината е мазна, погодна за инсталација.

Принцип на прскање на скелетот од прашина: употреба на феноменот на испуштање корона, адсорпција на облогата во прав на работното парче.Процесот е: Прашок за прашок по систем по гас во пиштолот за прскање со компримиран воздух, предниот дел на пиштолот со високонапонски електростатички генератор на висок притисок, поради празнењето на корона, во близина на неговото интензивно полнење, прашок од млазницата на пиштолот, формацијата на облогата на наелектризираните честички, улогата на електростатската сила, вшмукувана во нејзиното поларно спротивно работно парче, со зголемувањето на бројот на прскање во прав, е, толку повеќе акумулација на полнеж, кога ќе се одреди дебелината, поради електростатското одбивање , нема да продолжи да се адсорбира, така што целото работно парче да добие одредена дебелина на прашкаста облога, а потоа по висока температура да се направи прашокот да се топи, израмнува, стврднува, односно формирање на тврд филм на површината. на работното парче.

Всушност, скелетот со спреј за отстранување на прашина е главно да се обрне внимание на раното отстранување на маслото, отстранување на 'рѓа и фосфатирање.При прскање треба да се користи полиестерски прав, а температурата треба да се контролира помеѓу 180 и 260 степени Целзиусови.

Време на објавување: мај-18-2022 година